沥青拌合站燃烧器:筑路工程的 “热能心脏”,技术迭代推动绿色发展

发布时间:

2025-06-13

沥青拌合站燃烧器:筑路工程的 “热能心脏”,技术迭代推动绿色发展

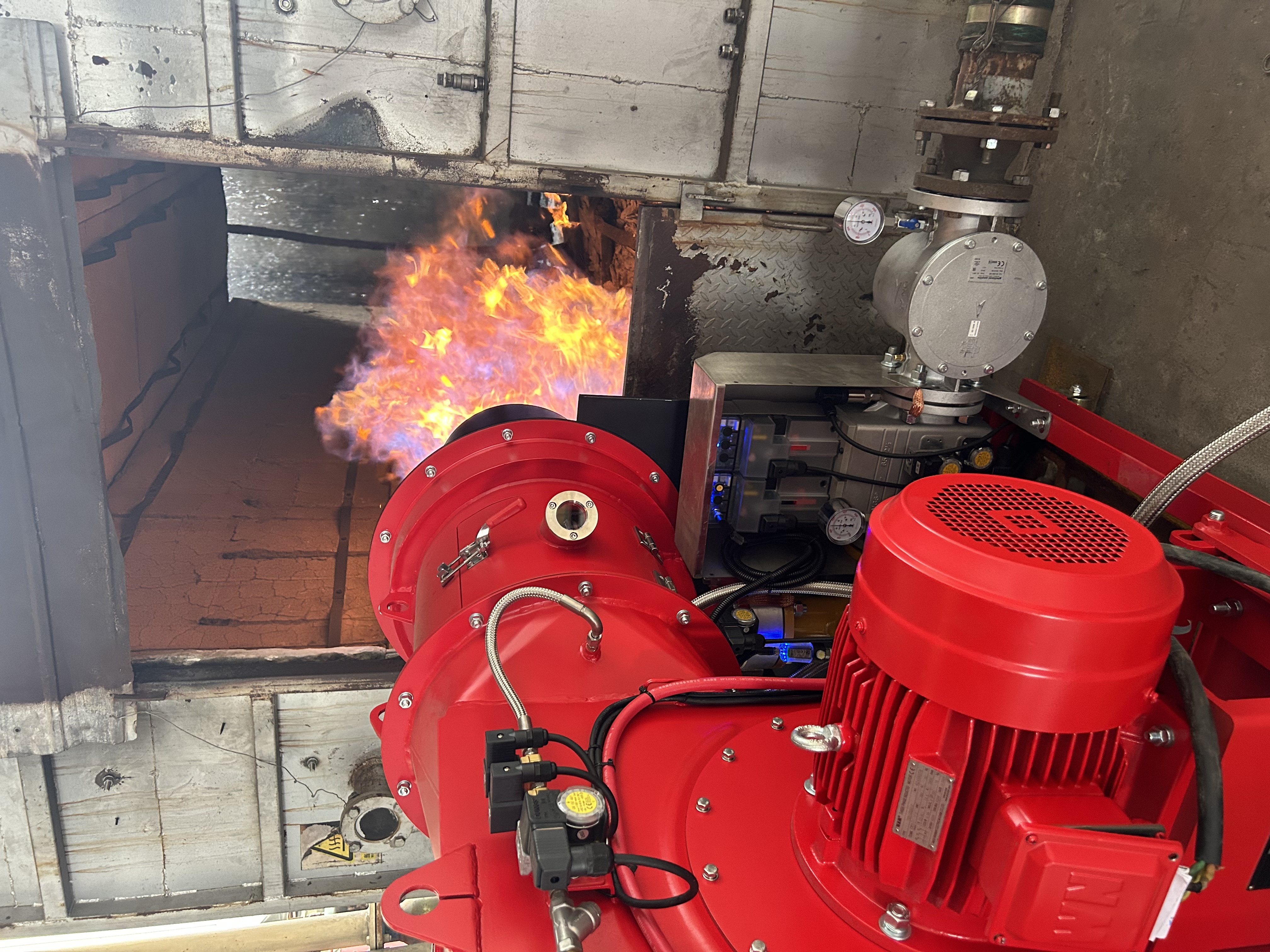

一、燃烧器:沥青拌合站的核心热能设备

二、技术分类与主流应用场景

三、行业技术升级:从 “高能耗” 到 “绿色智能”

- 采用 “分级燃烧 + 废气再循环(FGR)” 技术,将 NOx 排放从传统的 200-300mg/m³ 降至 50mg/m³ 以下,满足北京、上海等地区超严环保标准。例如,南方路机 G 系列燃烧器通过双通道配风设计,氮氧化物排放降低 60%,已应用于粤港澳大湾区智慧高速项目。

- 光伏耦合燃烧系统:在青海共和公路项目中,拌合站燃烧器接入光伏电站,白天利用太阳能辅助加热,燃料消耗减少 15%,年减排二氧化碳约 800 吨。

- 余热回收技术:通过热交换器回收燃烧尾气热量(温度超 300℃),用于预热骨料或沥青,综合热效率从 65% 提升至 85% 以上,山东某高速项目借此每年节省柴油约 120 吨。

- 搭载 PLC 智能控制系统,实时监测燃烧温度、空燃比(空气与燃料的配比),误差控制在 ±2℃;通过 5G 模块接入云平台,工程师可远程调整燃烧参数。例如,徐工 XAP 系列燃烧器的智能诊断系统,故障预警准确率达 92%,维护成本降低 30%。

四、市场趋势:政策驱动下的绿色转型

- 2025 年《大气污染防治行动计划》修订版要求,重点区域沥青拌合站燃烧器 NOx 排放需≤30mg/m³,推动燃气、生物质燃烧器需求激增。据工程机械工业协会数据,2025 年上半年燃气燃烧器销量同比增长 45%,生物质燃烧器增长 32%。

- 虽然燃气燃烧器采购成本比燃油型高 30%-50%,但长期来看,天然气价格稳定(约 3 元 /m³)且能耗低,以年生产 10 万吨沥青混凝土计算,燃气燃烧器可节省燃料成本约 25 万元,3-4 年即可收回溢价。

- 燃烧器企业加速出海,三一重工推出适配东南亚生物质燃料的燃烧器,在印尼雅万高铁延长线项目中,利用当地棕榈壳颗粒作为燃料,成本较柴油降低 40%,同时满足印尼环保标准(NOx≤100mg/m³)。

五、典型案例:宣富高速的 “绿色燃烧” 实践

- 环保指标:NOx 排放 28mg/m³,粉尘排放<5mg/m³,优于国标;

- 成本控制:燃料成本较柴油降低 55%,年节约能耗费用约 180 万元;

- 技术创新:配套 “颗粒自动上料 + 热值动态补偿” 系统,解决生物质燃料热值波动问题,加热效率稳定在 82% 以上。

六、未来展望:氢能燃烧器的前沿探索

其他新闻

探索环保燃烧技术在行业动态中的应用与发展,推动可持续能源的未来。

探索筑路机械行业的**动态,了解技术创新、市场趋势及未来挑战。